ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Устройство биенеметра и подготовка прибора к работе

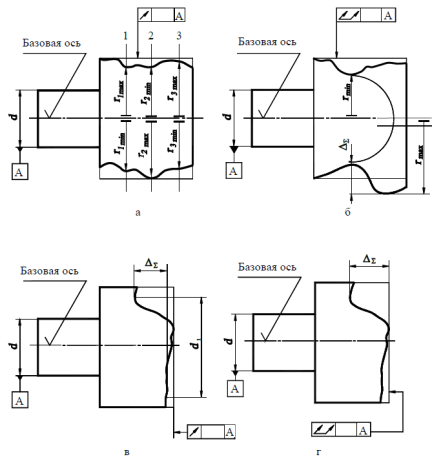

Методы измерения биений У деталей типа тел вращения наиболее часто нормируют радиальное и торцовое биения, являющиеся суммарными отклонениями формы и расположения поверхностей этих деталей. Радиальным биением называют разность ΔΣ наибольшего rmax и наи-меньшего rmin расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси (рис. 1,а). Радиальное биение является результатом совместного проявления отклонения от круглости (отклонение формы) профиля рассматриваемого сечения и отклонения его центра относительно базовой оси (отклонение расположения). Если сечение не задано, то за радиальное биение принимают результат измерения в сечении с наибольшим отклонением: Δ1 = r′max - r′min; Δ2 = r2max - r2min; Δ3 = r3max - r3min; ΔΣ = Δmax. При нормировании радиального биения не выявляются отклонения профиля продольного сечения и его частные виды − бочкообразность, конусообразность и седлообразность. Ограничить указанные отклонения можно нормированием полного радиального биения. Полное радиальное биение отличается от радиального биения тем, что оно учитывает отклонение всей цилиндрической поверхности ΔΣ = rmax − rmin (рис. 1,б). Оно является результатом совместного проявления отклонения от цилиндричности рассматриваемой поверхности (отклонение формы) и отклонения от соосности поверхности относительно базовой оси (отклонение расположения). При измерении полного радиального биения, кроме вращения, деталь или измерительное средство (например, индикатор) дополнительно перемещают вдоль базовой оси вращения.

Рис.1 Суммарное отклонение формы и расположения: а − радиальное биение; б − полное радиальное биение; в − торцовое биение; г − полное торцовое биение

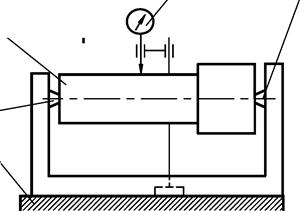

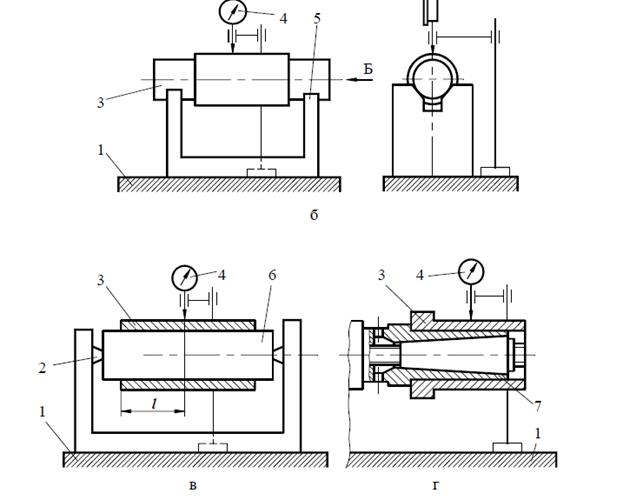

Торцовым биением называют разность ΔΣ наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Профиль расположен в сечении торцовой поверхности цилиндром заданного диаметра d1, соосным с базовой осью, а если диаметр не задан, то в сечении наибольшего диаметра (рис. 2.15, в). Торцовое биение является результатом совместного проявления отклонения от общей плоскости точек, лежащих на линии пересечения торцовой поверхности с секущим цилиндром, соосным с осью детали (отклонение формы), и отклонения от перпендикулярности торца относительно оси базовой поверхности (отклонение расположения) на длине, равной диаметру рассматриваемого сечения. При нормировании торцового биения не выявляются отклонения от плоскостности всей рассматриваемой поверхности, в частности выпуклости или вогнутости. Для ограничения этих отклонений введено понятие полного торцового биения. Полное торцовое биение является результатом совместного проявления отклонения от плоскостности рассматриваемой поверхности (отклонение формы) и отклонения ее от перпендикулярности относительно базовой оси (отклонение расположения) (рис.2.15 , г). Таким образом, полное торцовое биение отличается от торцового биения тем, что при контроле учитывают плоскостность всей торцовой поверхности. При измерении полного торцового биения, кроме вращения детали, следует дополнительно перемещать измерительное средство (например, индикатор) по радиусу от центра к периферии (или наоборот). Базами, относительно которых задают радиальное и торцовое биение, могут быть: общая ось центровых отверстий или двух других поверхностей вращения, а также оси наружной или внутренней цилиндрических поверхностей. Радиальное и торцовое биения определяют как разность показаний измерительного прибора при вращении детали, установленной, в зависимости от требований чертежа к измерительной базе, в центрах (рис2.16 ,а), на призмы (рис. 2, б), цилиндрической (рис. 2, в) или разжимной (рис. 2.16,г) оправках. 4 2

Рис. 2 Схемы измерения радиального биения при установке детали: а - в центрах, б - на призмы, в - на гладкую цилиндрическую оправку; г - на разжимную (цанговую) оправку; 1 - поверочная плита; 2 - центра; 3 - измеряемая деталь; 4 - измерительный прибор; 5 - призма; 6 - гладкая оправка; 7 - цанговая оправка

Рис.3 Схемы измерения торцевого и полного торцевого биения при установке детали на призмах: а) измерение торцевого биения; б) измерение полного торцевого биения. 1 - поверочная плита; 2 - центра; 3 - измеряемая деталь; 4 - измерительный прибор; 5 - призма; 6 - гладкая оправка; 7 - цанговая оправка

Если положение плоскости измерения указано на чертеже детали, ради-альное биение определяют, как разность наибольшего и наименьшего показа-ний измерительного прибора в заданном сечении. Если положение плоскости измерения чертежом не оговаривается, измерение радиального биения осуществляют в нескольких сечениях, количество которых определяется длиной нормируемого участка в соответствии с табл. П 2.4.1 За радиальное биение в этом случае принимают максимальное значение биения из всех измеренных в различных сечениях. Полное радиальное биение определяют как разность максимального и минимального показаний измерительного прибора из всех выполненных измерений в нескольких сечениях. Количество сечений, в которых осуществляют измерения, как и в предыдущем случае, определяют в зависимости от длины нормируемого участка по табл. П 2.4.1 Торцовое биение на заданном радиусе R определяют как разность наи-большего и наименьшего показаний измерительного прибора, установленного по схеме ( рис.3, а). Показания прибора снимают, вращая деталь и поджимая ее к упору. Если радиус R чертежом не оговорен, торцовое биение измеряют на максимально возможном для измерения радиусе Rmax. Для определения полного торцового биения измерения проводят на не-скольких радиусах, начиная от оси вращения до Rmax (рис.3,б). За полное торцовое биение принимают разность наибольшего и наименьшего показаний измерительного прибора из всей совокупности проведенных измерений

Устройство биенеметра и подготовка прибора к работе

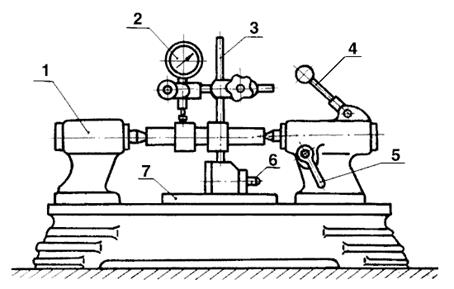

Рис.4 . Прибор для проверки годности ступенчатого валика по радиальному биению его ступеней относительно оси центров: 1 – прибор для проверки изделий на биение в центрах; 2 – индикатор часового типа; 3 – штатив; 4 – рукоятка; 5 – зажим; 6 – кнопка управления магнитом; 7 – стол. Ступенчатый валик устанавливается своими центровыми отверстиями в центры прибора 1, для чего подвижный центр предварительно отводится рукояткой 4, а затем фиксируется зажимом 5. Штатив 3 с закрепленным на нем индикатором 2 ставится на стол 7 так, чтобы измерительный стержень упирался в точку проверяемой поверхности, лежащую в плоскости, проходящую через ось центров (рис.2.18 ). В найденном положении штатив фиксируется своим основанием на столе с помощью магнита, управляемого кнопкой 6. Перемещением индикатора относительно штатива создается измерительный натяг (1 -2 мм).

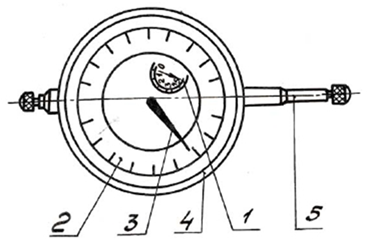

Рис.5 Индикатор часового типа: 1.указатель оборотов; 2.-шкала индикатора; 3.-большая стрелка; 4.-корпус. Индикатор часового типа (рис.5) применяют для измерения размеров, отклонений формы и взаимного расположения поверхностей (радиальное биение торцовое биение и др.). Шкала индикатора 2 имеет 100 делений. Полный оборот стрелки 3 соответствует перемещению измерительного стержня 5 на один миллиметр. Перемещение стрелки 3 на одно деление соответствует перемещению измерительного стержня на величину цены деления шкалы 2. Каждому обороту большой стрелки 3 соответствует одно деление маленькой стрелки по шкале указателя оборотов 1. Следовательно, цена деления шкалы указателя оборотов равна 1 мм. Шкала индикатора 2 вместе с ободком может поворачиваться относительно корпуса прибора 4, так что против большой стрелки 3 прибора можно установить любой штрих шкалы. Это используется при установке прибора в нулевое положение. Рекомендации по измерению Осмотреть индикатор, проверить, надежно ли он закреплен на стойке. При нажатии на измерительный стержень стрелка должна свободно перемещаться относительно шкалы. При повороте шкала должна свободно перемещаться относительно неподвижной стрелки. Плавно вращая проверяемый валик на полный оборот, замечают наибольшее Rmax и наименьшее Rmin показания индикатора. Складывая число делений, соответствующих наибольшим отклонениям стрелки в обе стороны от нуля и умножив на цену деления шкалы, рассчитывают величину радиального или торцевого биения валика Числовые величины показаний записывают в таблицу результатов измерений и по разности Е1 = Rmax – Rmin определяют радиальное биение поверхности в каждом сечении. Измерение полного радиального биения проводят при вращении детали и перемещении штифта индикатора вдоль оси перемещения Измерение торцевого биения производят на заданном диаметре торцевой поверхности. При измерении полного торцевого биения измеряемая деталь должна вращаться, а штифт индикатора перемещаться в радиальном направлении перпендикулярно базовой оси на нескольких заданных радиусах, измеряемой поверхности. Ход работы: Радиальное биение

Цена деления: 0.01 мм

1 сечение: E=0.15/2=0.075 2 сечение: E=0.14/2=0.7

3 сечение: Е=0.135/2=0.0675 4 сечение: Е=0.09/2=0.045 5 сечение: Е=0.06/2=0.03

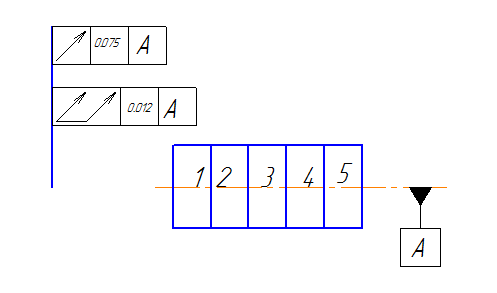

Степень точности 60% от допуска на размер Ø44h5 ; допуск 6 мкм = 0.006 мм ст. 0.0036 Допуск на радиальное биение 12 мкм = 0.012 мм; 0.012 < 0.125 вал не годен Вывод: в ходе лабораторной работы мы определили радиальное биение, полное радиальное биение, а так же сделали вывод что вал не годен. |

м

м